Présentée parfois comme une nouvelle révolution industrielle, la quatrième, « l’industrie du futur » se traduit par une modernisation de l’appareil productif qui se doit de garder l’Homme au centre du processus de transformation. Il en est d’ailleurs un acteur clé. Quelle réalité recouvre cette proposition ? L’adoption des nouvelles technologies par l’industrie se traduit en effet par un changement en profondeur des métiers de l’usine. Dans cette projection, la place de l’opérateur au sein de l’entreprise et son rapport avec la machine conditionnent la valeur du travail effectué. Réussir cette mutation nécessite d’accompagner les femmes et les hommes, décideurs et salariés, pour qu’ils puissent en comprendre les enjeux et s’adapter.

Par Caroline Depecker

Téléchargez le magazine complet en .pdf

Téléchargez le magazine complet en .pdf

Le convoyeur automatisé court le long du mur de l’atelier. À intervalles réguliers, des postes de travail se succèdent. Chacun d’entre eux comprend un plateau de pièces à assembler, un écran digital et un interrupteur pour réguler le transport des matériaux. Tout en saisissant une visseuse connectée, c’est-à-dire reliée à distance au réseau informatique, Bruno Chavagneux, ancien directeur d’usine commente : « Nous sommes ici dans la première zone de la plateforme démonstrative DIWII. Un espace, dédié à l’excellence opérationnelle, où nous discutons avec les industriels des avantages que pourrait leur apporter le numérique. Comment celui-ci leur permettrait d’améliorer leur qualité, leur productivité ou encore leurs conditions de travail ? ».

En guise d’exemple, le responsable de DIWII actionne la visseuse, il explique : « Le logiciel associé à l’outil vérifie que j’ai correctement serré toutes les vis. Si ce n’est pas le cas, le convoyeur ne redémarre pas ». La visite de DIWII permet de comprendre un fait important : il faut encourager et soutenir les entreprises pour qu’elles se modernisent et prennent le virage de l’industrie du futur. Avec à la clé, une transformation profonde de ses métiers.

Comment travailler avec des cobots ?

On la qualifie aussi d’« industrie connectée » ou encore, d’« industrie 4.0 ». Ces synonymes évoquent ce qui apparait être une nécessité pour toute industrie désireuse de rester compétitive : se numériser et intégrer les nouvelles technologies. La transformation numérique consiste en premier lieu à interconnecter les différents moyens de l’entreprise pour en fluidifier le fonctionnement. Elle doit permettre, en outre, l’émergence d’usines intelligentes capables de s’adapter au besoin du client en continuelle évolution. Car il est question aujourd’hui d’entrer dans une nouvelle ère industrielle : passer d’une production de masse à une « personnalisation » de masse, de produire « à la carte » ! Cet enjeu implique une nouvelle contrainte : l’agilité. Pour être « agile », l’outil industriel doit gagner en flexibilité, rapidité, efficacité tout en conservant des coûts comparables à ceux de la production de masse. Dans ce cadre, les nouvelles technologies tiennent une place prépondérante : l’Internet des objets (IoT) pour connaître l’état de marche des machines, la gestion massive de données via le cloud computing[1], les automates et l’emploi de robots avancés comme les robots collaborateurs ou « cobots », la fabrication additive, les outils de réalité augmentée (lunettes, écrans), etc.

Comment les postes de travail vont-ils évoluer ? Le technicien de maintenance veillera sur sa machine à distance et interviendra, en temps réel, dès la prédiction d’une anomalie possible. Dans son atelier, l’opérateur adaptera ses gestes en fonction de procédures nouvelles apparaissant à l’écran pour solutionner un problème. Nouvellement arrivé dans l’entreprise, le data manager orchestrera l’acheminement des données sur le réseau. Dès lors, il convient d’anticiper les conséquences de cette mutation sur les femmes et les hommes de l’usine.

Dans une des salles de DIWII, un cobot ouvre la pince située à l’extrémité de son bras articulé, se saisit d’une pièce plastique posée en vrac plus bas, opère une rotation et la tend à l’opérateur qui la dépose sur la ligne de convoyage voisine. La place de ces cobots reflète une des problématiques posées par l’usine 4.0 : l’interaction de l’l’Homme avec la technologie. Ils représentent une part encore faible des robots utilisés dans le monde (5%), mais leur potentiel ne cesse de s’étendre. Leur fonction : diminuer la pénibilité au travail et permettre des gains de productivité. « Ce qu’on attend d’un cobot, c’est qu’il exerce ses tâches de façon autonome sans gêner le travail de l’opérateur, sans l’interrompre pour cause de défaillance ou, le blesser bien sûr » explique Nadine Dubruc, enseignante-chercheuse à l’Institut Fayol[2] de l’École des Mines de Saint-Étienne. Dans le cadre du projet SIRAM, cette docteure en psychologie sociale étudie comment mieux prendre en compte l’usage du robot par l’Homme lors de sa conception. Une mise en situation simple (un robot mobile apporte des pièces à une personne en situation de travail), sur la plateforme IT’M Factory de l’École, a montré que la collaboration Homme-robot n’était pas immédiate. En effet, l’opérateur non averti ressent d’abord de l’angoisse du fait de cette interaction, mais celle-ci disparait progressivement au profit d’une confiance grandissante dans le fonctionnement de la machine. « La formation à l’outil s’avère cruciale pour lever ces appréhensions », souligne Nadine Dubruc. Elle remarque : « Un propos de l’expérimentateur a sonné comme un point de vigilance : l’impression de froideur ressentie durant l’expérience ».

Une industrie 4.0 au service de l’opérateur … et non l’inverse

L’invasion de la technologie à l’usine comporte des risques : celui d’un appauvrissement des tâches conduisant l’opérateur de production à désinvestir son poste et une diminution des rapports sociaux telle, qu’il se sente déshumanisé. En septembre 2017, lors d’un travail d’enquête[3] (appuyé par des études scientifiques[4]) sur les méthodes de management au sein de Lidl, la journaliste Élise Lucet révèle la perte d’autonomie et le sentiment de robotisation vécu par les salariés de l’enseigne au sein de ses entrepôts : à cet endroit, les préparateurs de commande chargent des colis en obéissant aux injonctions d’un casque à commande vocale. Pas de possibilité de faire taire l’outil, un bagage de seulement 47 mots à utiliser, des échanges verbaux avec les collègues impossibles… Les salariés finissent par insulter la commande vocale en journée, l’entendent en rêve, les arrêts de travail se multiplient.

Ce cas de figure, extrême, n’est pas à généraliser. Il illustre toutefois les dérives potentielles d’une réalité de l’industrie : sa vision techno-centrée. Face aux exigences du marché, les technologies sont appréciées avant tout en fonction des gains de performance que l’industriel peut en tirer. Dans cette vision, si on améliore la technologie, par effet rebond, on améliore les conditions de vie de tous. Les conséquences sur les travailleurs sont évaluées après coup. Pour Nadine Dubruc, « un autre positionnement est envisageable. On peut changer de paradigme et, dès la conception des solutions technologiques, robots ou autres, intégrer les besoins de l’utilisateur. Sans négliger les impératifs de production et en faisant preuve de créativité, penser la solution au service de l’opérateur, et non l’inverse ». Et garder ainsi, la personne réellement au cœur du dispositif de transformation.

« Les préoccupations sociales constituent un frein important à la mise en œuvre de l’industrie du futur », relaie, en 2019, la Fédération internationale du contrôle automatique[5]. La première d’entre elles concerne la crainte d’être remplacé par une machine, surtout lorsqu’on occupe un poste peu qualifié et à tâches répétitives. « L’opérateur de production n’est pas amené à disparaître ! » proteste Xavier Delorme, de l’École des Mines de Saint-Étienne. Ce chercheur en génie industriel au laboratoire d’informatique, de modélisation et d’optimisation des systèmes (LIMOS) s’intéresse à la prise en compte du facteur humain dans les systèmes de production.

Au-delà des métiers non automatisables, car faisant appel à des savoir-faire peu reproductibles par un logiciel, le scientifique défend la valeur que représente l’Homme en matière de flexibilité. Pour appuyer ses propos, il se réfère à des études menées avec le géant allemand Daimler Chrysler. « Championne européenne en matière d’automatisation, l’Allemagne enclenche aujourd’hui la marche arrière, explique Xavier Delorme. Certains de ses industriels remettent des opérateurs sur les chaînes de production car leurs capacités à changer rapidement de tâches et de rythme de travail est sans égal face aux robots ».

Accompagner les femmes et les hommes lors de la transformation industrielle

Les conséquences sociales de l’industrie 4.0 sont difficilement prévisibles. En 2015, un article du Journal of Business and Media Psychology[6] souligne toutefois le consensus scientifique pour dire que son émergence entrainera une diminution importante des activités à faible niveau de compétences au profit de postes multi-compétences et au niveau de qualification élevé. Dans une note intitulée « L’industrie du futur : progrès technique, progrès social ? », publiée en 2018 par la Fabrique de l’Industrie[7], l’écho est similaire. Les auteurs soulignent en effet la part grandissante des métiers fortement qualifiés dans l’industrie, pendant que d’autres « postes sont détruits, d’autant plus vite qu’ils sont moins qualifiés ». Le document évoque une projection de la disparition des emplois en France, d’ici 20 ans, du fait de l’automatisation : entre 10 % et 42 %, sans toutefois trancher.

En France, l’industrie du futur est portée depuis 2013, d’abord par le ministère du Redressement productif, puis par celui de l’Économie, des Finances et de la Relance. Ce terme est davantage un concept qu’une réalité de terrain. Si de grands groupes, comme Renault ou Solvay, intègrent depuis trente ans les nouvelles technologies, c’est loin d’être le cas pour tous les industriels, particulièrement pour les PME et les ETI (entreprises de taille intermédiaire) qui sont incitées à accélérer leur digitalisation.

Celles-ci bénéficient depuis 2020, dans le cadre du plan de relance du gouvernement, d’un soutien financier de 400 millions d’euros pour ce faire. « Les entreprises, leurs responsables et les salariés, ont besoin d’être accompagnés dans cette transformation digitale », souligne Gilles Gesquière, professeur à l’Université Lumière Lyon 2 et chercheur au Laboratoire d’InfoRmatique en Image et Systèmes d’information (LIRIS). « L’accompagnement est nécessaire pour que les technologies soient acceptées au sein des entreprises et que les collaborateurs comprennent comment s’adapter à l’évolution de leur métier ».

Acculturer au numérique

Les organismes de formation ont intégré le message. Et les formations courtes fleurissent à l’intention des demandeurs d’emploi, ou des jeunes diplômés, pour acquérir les compétences manquantes. Le dispositif Disrupt’Campus de l’Université de Lyon forme, depuis 2018, des chefs de projet transformation numérique. Marie-Claire Tekin, responsable du Diplôme d’Université (DU) Transformation numérique, explique : « Lors de leur stage de fin de formation, nos apprenants réalisent en diagnostic des besoins de l’entreprise qui les reçoit et recadrent le projet de transformation numérique si nécessaire. L’objectif étant de proposer les solutions digitales les plus adaptées ». Elle précise le rôle du chef de projet digitalisation : « Il doit être au carrefour entre la Direction et ses salariés. Impliquer l’ensemble des collaborateurs afin que le projet ne soit pas descendant mais fasse remonter les besoins de chacun et in fine, respecte l’humain ».

Le besoin d’acculturation aux nouvelles technologies est important, à tous les niveaux. L’accent est mis sur la formation tout au long de la vie, la capacité de chacun à être agile et à se reconvertir le cas échéant. Les filières d’enseignement sont sollicitées afin de s’adapter au plus vite et la vigilance est de mise, dès l’école, pour que la fracture numérique ne laisse pas sur le bas-côté les plus défavorisés.

Sur le portail de Pôle Emploi, une phrase sonne comme une promesse : « 85 % des emplois de 2030 n’existent pas encore ». Data scientist, data manager, roboticien, imprimeur 3D mais aussi technicien de maintenance nouvelle génération… les métiers déjà identifiés pour demain sont généralement accessibles à partir d’un niveau Bac+2. « Dans cette acculturation au numérique, il ne faut pas oublier les cadres et dirigeants en place », insiste Gilles Gesquière. « Car ce sont eux qui, en comprenant ce que les nouvelles technologies peuvent réellement leur apporter, assureront une transformation raisonnée et acceptable de leur mode de production. Les enjeux ? Le maintien de l’activité et des emplois ».

POUR ALLER + LOIN :

– › DEMAIN, « ADIEUX AU PATRONAT » ET BONJOUR LA SCOP ? Veille thématique, sur Millénaire 3.

Bibliographie

- MAYSSAL F., L’industrie du futur, Tendances prospectives, éd. Métropole de Lyon, 2017.

- BESSON M. & AL., Entreprise du futur : les enjeux de la transformation numérique. Livre blanc – Institut Mines-Télécom, 2016.

- CHARLET V., DEHNERT S., GERMAIN T., L’industrie du futur : progrès technique, progrès social ? Regards franco-allemands, Presses de l’Ecole des Mines, 2018.

- MÛLLER J.M., Assessing the barriers to Industry 4.0 implementation from a workers’ perspective, IFAC PapersOnLine, 2019.

- BONEKAMP L., SURE M., Consequences of Industry 4.0 on Human Labour and Work Organisation, Journal of Business and Media Psychology, n°6, 2015.

Notes

[1] Mode de traitement des données d’un client, dont l’exploitation s’effectue par l’internet, sous la forme de services fournis par un prestataire.

[2] Au sein de l’École des Mines de Saint-Étienne, l’Institut Fayol s’intéresse aux transformations de l’industrie, à l’aune des transitions numérique, écologique et industrielle.

[3] Travail : ton univers impitoyable, enquête Cash Investigation diffusée le 26 septembre 2017, disponible en replay.

[4] Govaere V., La préparation de commandes en logistique. Mutations technologiques et évolution des risques professionnels, étude INRS, Hygiène et sécurité au travail, 2009.

[5] Mûller J.M., Assessing the barriers to Industry 4.0 implementation from a workers’ perspective, IFAC PapersOnLine, 52-13, 2019.

[6] Bonekamp L., Sure M., Consequences of Industry 4.0 on Human Labour and Work Organisation, Journal of Business and Media Psychology, n°6, pp. 33- 40, 2015.

[7] Charlet V., Dehnert S., Germain T., L’industrie du futur : progrès technique, progrès social ? Regards franco-allemands, Presses de l’Ecole des mines, 2018.

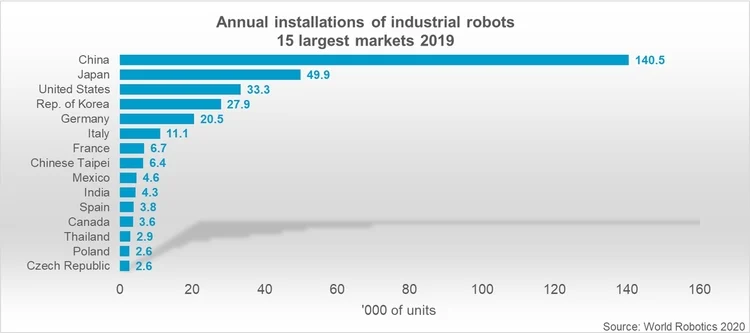

Des robots surtout en Asie

La robotisation s’est intensifiée au niveau mondial ces dernières années, et la France tente de rattraper son retard dans ce domaine. D’après les dernières données de la Fédération internationale de robots (FIR)*, en 2019, après avoir augmenté de 15 % son volume d’achats annuel, elle disposait ainsi de 42 000 robots en service, soit 1,77 robots pour 100 salariés. L’hexagone se situe au 17e rang mondial, très loin derrière les tenants du titre : Singapour (1er pays, 9,18 robots pour 100 salariés), la Corée du Sud (2e, 8,68 robots), le Japon (3e, 3,64 robots) et l’Allemagne (4e, 3,46 robots). La Chine, longtemps restée à la traîne en matière d’automatisation, a nettement investi dans les machines et se situe dorénavant à la 16e place mondiale.

Le degré de robotisation d’un pays s’explique avant tout par les secteurs d’activité industrielles. Les robots sont davantage présents dans l’industrie électronique, automobile et dans une moindre mesure, dans l’industrie métallurgique. Le coût et la disponibilité du travail sont d’autres variables qui incitent, ou pas, à substituer les Hommes par les robots. Avec une hausse de 11 %, les robots collaboratifs représentaient 4,8 % des nouveaux robots installés en 2019. Leur utilisation n’en est qu’à ses débuts et le nombre de leurs applications ne cesse d’augmenter.

* > Rapport 2020 de la FIR

DIWII. Une usine école 4.0

Située au cœur du Campus Région du numérique à Charbonnières-les-Bains, la plateforme DIWII (Digital Intelligence Way for Industry Institute) est opérationnelle depuis février 2021. Sur près de 800 m², cette usine école montre, grandeur nature, ce qu’est une PME de l’industrie du futur avec ses processus industriels et ses services supports. Quatre espaces de démonstration permettent de tester des solutions industrielles. L’atelier Lean Connecté illustre l’excellence opérationnelle grâce à une méthode de gestion « au plus juste »* et digitalisée. Il prend pour exemple la fabrication de produits personnalisés. L’atelier flexible 4.0 regroupe robots, cobots et un véhicule à guidage automatique.

Dans l’atelier de prototypage, on conçoit et réalise des pièces modèles. Enfin, la plateforme Chaîne numérique et Data regroupe applications et logiciels permettant d’étudier l’acquisition de données sur les machines jusqu’à leur agrégation pour la prise de décision. Pour accélérer la transformation digitale des entreprises, DIWII propose des actions de formation (initiale et continue), des activités de conseil et d’accompagnement individualisées, ainsi que des études de recherche appliquée. L’offre de services de DIWII est tournée avant tout vers les ETI et les PME. Elle s’appuie sur l’expertise de ses membres fondateurs, acteurs publics et privés : l’École des Mines de Saint-Étienne (qui a financé pour moitié la plateforme), l’emlyon business school, SIGMA Clermont, le Centre technique des industries mécaniques (CETIM), Siemens, 2MAtech, HumantoData et Bosch Rexroth.

* > Le lean manufacturing ou gestion « au plus juste » est une méthode d’organisation dont le but est d’optimiser la performance industrielle. Importée en France par le constructeur automobile japonais Toyota il y a 50 ans, elle vise à mieux respecter les exigences du client en matière de coût-qualité-délai.